Dorabianie brakujących elementów

"Zrobię sobie, czyli dwie ręce mam więc zrobię sobie sam" (Skrzydlaty)

- Szczegóły

- Kategoria: Dorabianie brakujących elementów

- Przez Skrzydlaty

- Nadrzędna kategoria: Warsztat

- Odsłon: 4238

|

|

Ponieważ osprzęt elektryczny, stosowany w motocyklach NSU, pochodził od rodzimej firmy Bosch, dlatego dla uproszczenia i obniżenia kosztów, został - jeżeli było to możliwe - zunifikowany dla wszystkich modeli OSL. Tym samym np. sygnał dźwiękowy, był tego samego typu, dla modeli serii od 201 do 601, różnica polegała jedynie na samym umiejscowieniu sygnału na motocyklu.

I tak w modelach od 201 ZD i OS do 351 OT, mocowany był pomiędzy lewą, tylną, górną belką ramy, a bagażnikiem (widoczny na rycinie, nad wydechem); a w modelach 351 OS do 601 OSL - umiejscowiony był z prawej strony, pod zbiornikiem paliwa, w specjalnie do tego celu przeznaczonym zagłębieniu.

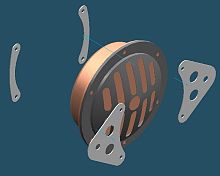

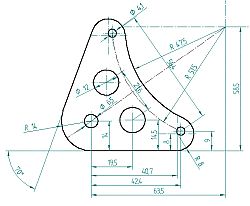

Niezależnie jednak od miejsca w pojeździe, sposób zamocowania, pozostawał taki sam: za pośrednictwem dwóch "trójkątnych" blach przyśrubowanych do obrzeża sygnału, za pomocą dwóch (na uchwyt) śrub skręcających sam sygnał. Oczywiście w pomroce dziejów, sygnał oraz wszelki osprzęt elektryczny podlegał destrukcji i zagubieniu w pierwszej kolejności. W przypadku sygnału zamocowanego pod zbiornikiem, czasem udawało mu się ujść uwadze destrukto-mechanikom. Sam widziałem sygnał Noris'a, który ze zdumieniem, znaleźliśmy pod zbiornikiem, przywiezionego z gór, kompletnie ogołoconego Triumpha DB250.

Przygotowując się do ostatecznego starcia z odbudową mojego OeSeLka, posiadłem repliki tego zamocowania, wykonane wg. oryginału, przez mojego kolegę. Dziwnie to wyglądało, ale o oryginalności tej konstrukcji utwierdziły mnie znalezione szczątki takiego zamocowania na MWB.

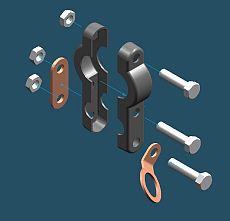

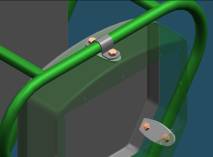

Niniejszym prezentuję komputerową wizualizację tego zamocowania.

Jak się okazało widoczne tu, na pierwszym planie uchwyty, są uzupełnione dodatkowymi dwoma blaszkami, które widać dopiero na drugim rysunku (w głębi).

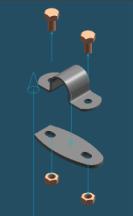

Uchwyty wykonane są z cienkiej, ale twardej, sprężystej blachy, o grubości 0,8 mm. Sądzę jednak, że z braku właściwego rodzaju blachy, z powodzeniem da się zastosować zwykłą. Jeżeli ktoś ma pomysł, skąd pozyskać tego typu materiał zapraszam na forum.

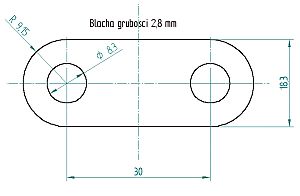

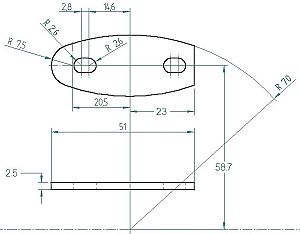

Z pozoru prosty kawałek blachy, o nie skomplikowanym kształcie, sprawił mi trochę problemów przy wymiarowaniu. Dlatego, jeżeli powstawałyby problemy przy wykonaniu konstrukcji rysunkowych tego elementu, proszę o informacje. Sądzę, że najlepszym sposobem wykreślenia, będzie papier milimetrowy, ołówek i cyrkiel, oczywiście samo wiercenie otworów dostosowałbym do posiadanego sygnału.

Złożenie, które tworzą obie blaszki, przedstawia kolejny rysunek. Niezależnie od ostatecznie uzyskanego kształtu, ważne, aby otwory "trójkąta" i "podkładki" pokryły się.

Brakowało? - No to proszę!

- Szczegóły

- Kategoria: Dorabianie brakujących elementów

- Przez Skrzydlaty

- Nadrzędna kategoria: Warsztat

- Odsłon: 4269

Tropiąc oryginalne elementy, służące odbudowie mojego motocykla NSU 251 OSL, natrafiłem na dwie dosyć zagadkowe blaszki. Mając na uwadze to, że z reguły pozornie zbyteczne drobiazgi, ginęły w pierwszej kolejności, przypuszczam, że brakuje ich wielu podobnym mi miłośnikom żelastwa z przed lat.

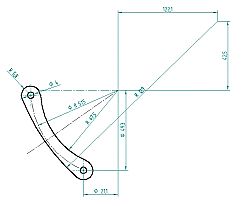

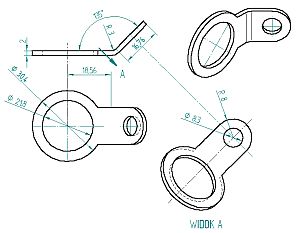

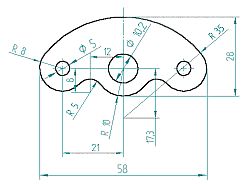

Omawiane przeze mnie blaszki zidentyfikowałem, zgodnie z katalogiem części motocykli NSU 201/251/351OT, pod numerami 91401 i 93942. Ich dokładne zastosowanie i usytuowanie w konstrukcji pojazdu wydedukowałem i z obrazowałem poniższymi rysunkami.

Być może, właściwe ich usytuowanie, jest nieco inne, ale w tej kwestii muszę liczyć na opinię osób, które miały okazję widzieć te elementy w oryginale. O ile usytuowanie blaszek 93942 widocznych na prawym rysunku jest raczej jednoznaczne, o tyle zamocowanie blaszek 91401 (na lewym rysunku) może mieć, co najmniej trzy usytuowania oraz dodatkowo inną orientację względem osi śruby mocującej. Element 91401 zgodnie z katalogiem nazywa się Kabelhalter, co można tłumaczyć jako ogranicznik (trzymacz) przewodów.

|

|

Szczerze mówiąc bardziej pasuje mi to na element prowadzący linki, wychodzące w tym miejscu z kierownicy. Jaka jest prawda? Dodatkowo w dużym oczku tegoż elementu powinien znajdować się pierścień gumowy, zabezpieczający przechodzące wewnątrz cięgna lub kable przed ocieraniem.

Poniżej przedstawiam rysunki omawianych blaszek, z podaniem ich wymiarów umożliwiających ich odtworzenie.

Brakowało? - No to proszę!

- Szczegóły

- Kategoria: Dorabianie brakujących elementów

- Przez Skrzydlaty

- Nadrzędna kategoria: Warsztat

- Odsłon: 5498

W zakresie dopracowywania konstrukcji motocyklowych, konstruktorom z Neckarslum należą się ukłony. Jednak to ogólne wrażenie, psują drobne szczegóły, o których modernizacji, tak jakby zapomniano. Tym bardziej mnie to drażni, że obecnie chcąc odrestaurować motocykl tej marki, nie ma możliwości zastosowania oryginalnych rozwiązań technicznych ze względu na ich koszt rekonstrukcji oraz techniczną niezasadność.

|

|

I jak tu być wiernym oryginałowi?

Co mam na myśli? Na tą chwilę, łożyskowanie piasty przedniego koła, którego konstrukcja pamięta czasy, kiedy motocyklom ewolucyjnie blisko było do roweru, czyli oparte o łożyska kulkowe skośne, skręcane - tzw. konusy. Jest to rozwiązanie nadające się do roweru, a nie do motocykla, którego koła uzyskują większe prędkości obrotowe i przenoszą większe obciążenia.

W tej sytuacji rozwiązanie, które wymaga częstej regulacji (kasowania luzów) i smarowania (konstrukcja bieżni powoduje wypływanie rozgrzanego smaru z powierzchni współpracujących), jest niepraktyczne.

Dowodem na poparcie mojej tezy jest to, że nie spotkałem piasty przedniego koła z oryginalnym łożyskowaniem w dobrym stanie. Co więcej, złe łożyskowanie koła przedniego, w przypadku motocykli NSU OSL (małych na pewno), powodowało rozregulowanie przekładni kątowej napędu szybkościomierza, powodując jej szybkie zużycie, stąd obecnie, znalezienie „muszelki” – obudowy przekładni – z żyjącym w niej jeszcze ślimakiem – graniczy z cudem.

Co z tym fantem? Otóż przystępując do rewaloryzacji mojego zabytku postanowiłem naprawić zaniedbania pana Moore’a, w myśl zasady, że: jeżeli istnieje możliwość poprawienia oryginału bez szkody dla jego wyglądu, należy to uczynić dla własnej wygody i poprawienia żywotności konstrukcji pojazdu.

Należało opracować rozwiązanie, w którym dałoby się zastosować zwykłe łożyska kulkowe.

Istotną rzeczą, którą należało uwzględnić było to, że oryginalne konusy decydowały o zdystansowaniu dekla hamulcowego w stosunku do bębna oraz obudowy przekładni ślimakowej do piasty (tym samym - ślimacznicy). Dodatkowo, na lewym konusie ustalony był korpus przekładni, za pomocą specjalnego wyfrezowania.

W całej historii, pocieszający jest fakt, że średnica osadzenia zewnętrznej bieżni konusa ma wymiar Ø 40, co odpowiada zewnętrznej średnicy łożyska 6203. Od tego też wyszedłem obmyślając patent.

(Na pewno rozwiązanie przedstawione przeze mnie, nie jest jedynym z możliwych wariantów, jeżeli ktoś zna prostsze, to chętnie poznam).

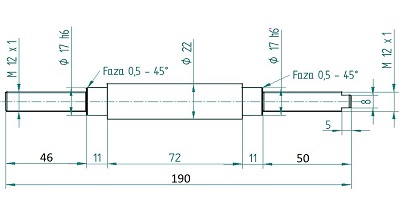

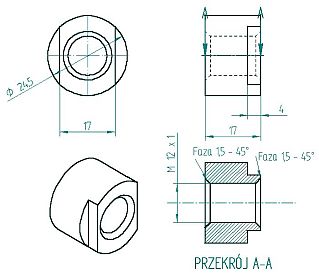

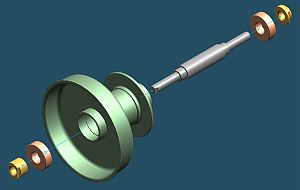

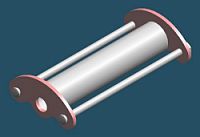

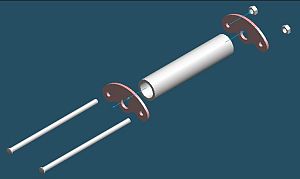

Należało dotoczyć oś, która byłaby jednocześnie dystansem wewnętrznym łożysk. Tak powstała moja propozycja osi, pokazana na rysunku.

Gwint osi odpowiada oryginałowi M12x1. Średnica Ø 22 - zaproponowana tutaj, może być zastąpiona wymiarem zbliżonym. Moje rozwiązanie oparłem również, o posiadane oryginalne konusy (bieżnie wewnętrzne), postanawiając wykorzystać je jako dystanse. Nie jest to rozwiązanie technicznie idealne, ponieważ powinno się unikać jakiegokolwiek centrowania elementów na gwincie, na rzecz powierzchni walcowych i stożkowych. Jednak ja wykorzystałem te oryginalne konusy, skracając je na tokarce.

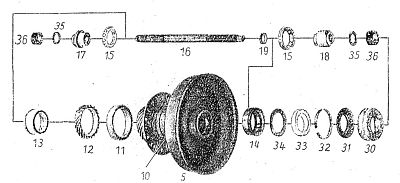

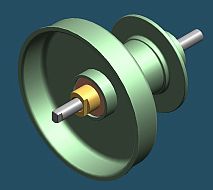

Po złożeniu osi, łożysk (6203 ZZ) i dystansów (konusów) uzyskałem złożenie, widoczne na poniższych rysunkach:

|

|

Dzięki opisanemu rozwiązaniu, uzyskałem uproszczenie konstrukcji, przy jednoczesnym polepszeniu ich własności technicznych.

Oryginalnie od strony bębna występowało uszczelnienie, które zapobiegało wydostawaniu się smaru z łożysk oraz chroniło je przed wilgocią. Przy zastosowaniu łożysk kulkowych w wersji krytej opisane uszczelnienie, zrealizowałem poprzez wyrzucenie oryginalnego uszczelniacza filcowego i zastąpienie go simeringiem 25x40x7. Do osadzenia simeringu, wykorzystałem pozostałe miejsce w gnieździe łożyska (jakieś 3 mm), oraz oryginalny kapsel dociskający uszczelniacz, z lewym gwintem. Jest to zamocowanie wystarczające, a na pewno spełnia lepiej zadanie uszczelnienia przed ewentualną wodą.

Nie oryginalne? Ale jak się kręci!

- Szczegóły

- Kategoria: Dorabianie brakujących elementów

- Przez Skrzydlaty

- Nadrzędna kategoria: Warsztat

- Odsłon: 4320

|

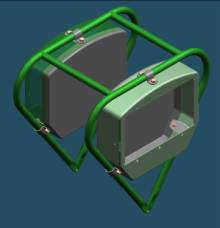

Kompletując motocykl NSU 251 OSL, wielokrotnie zastanawiałem się jak wyglądało oryginalne zamocowanie puszek narzędziowych do bagażnika motocykla.

Wiadomo gdzie, ale jak?

Niestety nie dysponowałem oryginalnymi uchwytami, a dostępna literatura nie pokazywała tego w wystarczająco dobry sposób.

Przeglądając skrzynki, z zakupionymi wraz z motocyklem częściami, wiele razy miałem w rękach kawałek blachy z dziurami, o dziwnym jajowatym kształcie. Ale przez myśl mi nie przemknęło nawet podejrzenie, że jest to jeden z brakujących elementów, których szukam. Do czasu.

|

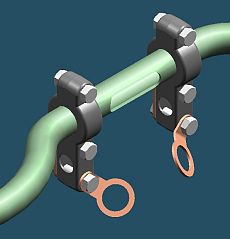

Któregoś pięknego dnia, skojarzyłem ów dziwnie wyglądający kawałek blachy, z niewyraźnym obrazkiem na rycinie z katalogu części. Był to klucz do zagadki, miałem oryginalną puszkę narzędziową, do której pasowało „jajo”.

Należało teraz wykoncypować górną – zewnętrzną objemkę, która dopełniałaby całości. Tak też zrobiłem.

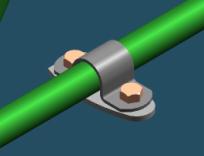

Puszki wchodzą na ciasno w trójkąt bagażnika, więc sprawa była prosta – objemka, powinna obejmować średnice rurki bagażnika i pokrywać się z otworami „jajka”.

W międzyczasie trafiłem puszkę oryginalną, którą ktoś wyjął z motocykla bez odkręcenia całkowitego uchwytów, to tylko potwierdziło moje wcześniejsze przypuszczenia.

Całość zamocowania puszki jest prosta do wykonania własnoręcznie, na dobrą sprawę wcale nie trzeba się trzymać oryginalnych wymiarów, ale skoro są znane, to czemu nie?

Oczywiście i tym razem wykonałem rysunki techniczne, które pozwalają wykonać wierną replikę zamocowania puszek.

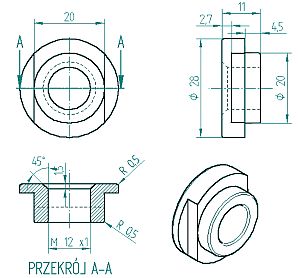

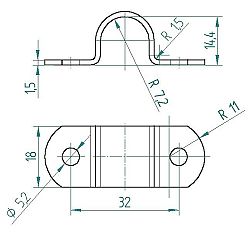

Obok przedstawiam rysunek obejmki górnej.

Przedstawia on pewne odstępstwo od oryginału polegające na tym, że widoczne otwory Ø 5,2 powinny mieć postać „fasolki” (tak jak na rysunku blaszki dolnej), ale jest to bez znaczenia przy zachowaniu dokładności wykonania otworów.

Tutaj mamy zwymiarowaną blachę dolną uchwytu - „jajo”, które jak dotąd nie wiem, dlaczego ma taką formę. Może ktoś wie?

Wykonując pokazane elementy, wg powyższych danych, w ilości po sześć sztuk, mamy komplet, którym możemy zamocować dwie puszki do bagażnika – po trzy pary na puszkę.

|

|

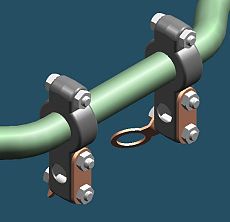

A jak? - A to proszę popatrzeć.

Zgodnie z oryginałem do skręcania, powinny być użyte śruby M5 z łbami półkulistymi, pod wkrętak. Z uwagi na ich małą praktyczność montażową, ja zastosowałem z łbem 6-kątnym.

Dodatkowo, blachami wewnętrznymi w puszce, powinien być dociśnięty pasek materiału (skóry lub grubego kartonu), zapobiegający, obijaniu wnętrza puszki i brzękaniu przez np. klucze. Na pewno wyściełanie to występowało i obejmowało wszystkie ścianki puszki prostopadłe do frontu i pleców.

Prawda, że proste?

- Szczegóły

- Kategoria: Dorabianie brakujących elementów

- Przez Skrzydlaty

- Nadrzędna kategoria: Warsztat

- Odsłon: 4946

W modelach OSL motocykli NSU stosowane były podnóżki kierowcy, przypominające swoim wyglądem, pedały rowerowe.

Konstrukcja podnóżka Nr kat. 90408 |

Miałem przez długi czas problem polegający na braku elementu, który łączy gumową nakładkę ze wspornikiem (korbą) podnóżka. Zdobycie oryginalnego elementu graniczy z cudem, dorabiane, dostępne na rynku replik, są nie zadawalającej jakości. Jedyną dostępną częścią tej konstrukcji, godną nabycia, są nakładki gumowe, ale co z resztą?

Sytuacja ta stała się motywem, który zachęcił mnie do własnoręcznego wykonania tej części.

Należało tylko, trafić na dobry wzór bocznej blachy elementu, aby nie wymyślać jej kształtu i tu miałem szczęście. Przypadkiem, trafił w moje ręce oryginalny element, wykorzystałem tą okazję i zwymiarowałem go.

Potem, wykonałem rysunki, które umożliwiły jego wykonanie.

Wymiary blachy podnóżka |

Na podstawie rysunku technicznego, wytrasowałem kształt bocznej blachy, na materiale (blacha stalowa) o grubości 2 -2,5 mm.

Prostymi metodami ślusarskimi, uzyskałem element odpowiadający przedstawionym na rysunku wymiarom. Ogólnie, wystarczy zachować dokładność do 0,5 mm, najistotniejsze są wymiary, określające wzajemne położenie otworów, służą one późniejszemu zamocowaniu nakładki gumowej i zamocowaniu konstrukcji podnóżka do „korby”.

Uzyskaną, tym sposobem, gotową jedną blaszkę, wykorzystałem jako szablon traserski, do wykonania, pozostałych trzech (na dwa podnóżki w sumie potrzeba cztery).

Co dalej?

Dysponując replikami nakładek gumowych, resztę konstrukcji postanowiłem dopasować do nich. Dlatego opisane dalej rozwiązanie, różni się nieznacznie od oryginalnego.

Widok rozstrzelony podnóżka |

Zamiast, długich stalowych prętów, przetkniętych przez mniejsze, skrajne otwory nakładki i zanitowane na blachach, użyłem prostych szprych od emkowskiej falbany. Dzięki temu, uzyskałem efektownie zakończone, soczewkowym łbem śruby, posiadające odpowiednią sztywność. Za ich pomocą, przykręciłem boczne blachy do gumy, wykorzystując zwykłe nakrętki M5 (oczywiście lepsze byłyby pocieniane).

Pozostał jeszcze, kawałek rurki pomiędzy blachami, stanowiący główny element nośny podnóżka. Do tego celu, wykorzystałem zwykłą grubościenną rurkę hydrauliczną ½” (Ǿ 16 wew. Ǿ 22 zew), o długości 100mm (dokładnie takiej długości, jak nakładka gumowa). Rurka ta, idealnie weszła w zagłębienie, spodniej części gumowej nakładki.

Tak złożony zespół, poddałem spawaniu punktowemu, blach bocznych z rurką nośną.

Uzyskałem dzięki temu, sztywną konstrukcję, pozwalającą na bezproblemowe, wyjęcie nakładki gumowej, w celu jej wymiany lub w celu pokrycia konstrukcji podnóżka, powłokami ochronnymi.

Czego i wam życzę! – Prawda, że łatwe?